活塞式压缩机的各种典型结构(活塞式压缩机工作原理动画)

导语:干货满满!活塞式压缩机的总体结构分析

活塞式压缩机的型式很多,根据各列气缸中心线之间的夹角和位置不同,可分为三大类,即直列式压缩机、对置式压缩机与角式压缩机。

01 直列式压缩机

直列式压缩机各列气缸中心线夹角γ=0°,又可分为立式(Z型)和卧式(P型)两类。

(1)立式压缩机。各列气缸中心线与地面垂直布置,可单列也可多列,列数多者可以达6列,国内牌号是Z型。常见的有空分装置的三列立式氧气压缩机,小化肥厂用的两列立式循环压缩机等。

立式压缩机的优点是:气缸立式布置,活塞重力不作用在缸壁上,气缸与活塞、活塞杆与填料的磨损均匀且较小,使活塞环工作条件改善,使用寿命延长,密封效果也较好;往复惯性力垂直作用在基础上,受力情况好,振动小,基础可小,机身承受的主要是简单拉应力、压应力,使机身形状简单,重量轻,占地面积小,厂房可小,气缸与活塞拆装方便。

立式压缩机的缺点是:气缸列间距小,有些压缩机几列气缸做成一体,加工要求高,安装调整较困难;因受列间距的限制,气阀与级间管道不易布置,气缸不易变型改造;当做成级差式活塞而多级串联时,机组高度大,为拆装活塞,厂房要求高度要大,大型立式压缩机机身太高,操作维修不方便。

(2)卧式压缩机。气缸中心线水平布置,国内牌号为P,如小化肥厂用的1P型循环压缩机,中型化肥厂仍在使用老牌号仿制品1Γ266/2SLK氮氢气压缩机等。

卧式压缩机的优点是:高度小,操作管理和维修方便;可做成多级串联,减少列数,减少运动部件和填料数量,机身和曲轴结构也较简单;曲轴、连杆等拆装方便;大型压缩机的厂房高度可较低。

卧式压缩机的主要缺点有:惯性力平衡程度差,所以转速不能高,使得机器尺寸、重量较大,驱动机构和基础的尺寸、重量都较大;多级串联时,气缸与活塞安装麻烦;气缸水平布置,活塞和十字头重量作用在气缸壁及滑道上,磨损较重。

因卧式压缩机具有以上较多的缺点,在大中型压缩机中已被淘汰,但在小型高压压缩机中仍有采用,发挥其结构紧凑、运动部件少和避免高压填料等优点。循环压缩机中,因压力高,压比小,气缸重而机身小,所以也常采用卧式结构。

02 对置式压缩机

对置式压缩机各列气缸中心线夹角γ=180°,气缸水平布置;按曲柄错角的排列特点,又可分为对称平衡型及对置型两种。

(1)对称平衡型压缩机。相邻两列曲柄错角θ=180°,如国内化肥厂常见的4M12型二氧化碳压缩机和H22型氮氢压缩机等。

这种压缩机除具有一般卧式压缩机的优点外,还具有独特的优点,主要是容易使惯性力做到完全平衡,因而机器转速可提高,使机器和基础的尺寸、重量都可减小;相邻两列活塞力作用方向相反,改善了轴颈的受力,可减轻主轴颈和主轴瓦的磨损,可做成多列结构,串联气缸少,安装方便。

该类压缩机的缺点是运动部件多;填料盒数量多且受高压力作用;机身和曲轴结构也较复杂;两列结构的切向力均衡性差。

四列及四列以上的对称平衡型压缩机根据电动机布置位置不同,又有M型及H型两种。

电动机放在机身一侧的称M型压缩机。主要优点是安装简单,列数容易增加,产品容易变型。缺点是机身和曲轴的刚度差,制造较困难。

电动机放在两个机身之间的称H型压缩机。这种压缩机的列间距较大,操作维修方便;机身与曲轴结构简单,易于制造。但列数只能成四列或八列,产品变型不容易,机身安装找正较难。

对称平衡型压缩机在大中型压缩机中优点较明显,特别对高压多级大型压缩机,它是一种较合理的结构型式,目前国内外应用均较广泛。对小型压缩机,由于惯性力平衡问题不太突出,所以很少用这种型式。

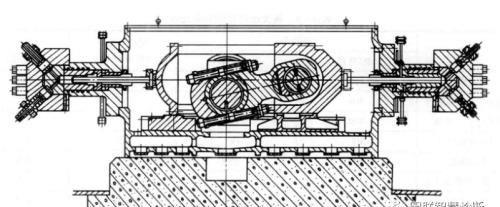

(2)对置型压缩机。相邻两列曲柄错角θ≠180°。根据气缸布置的不同又有两种。一种是相对的气缸中心线不在一直线上,制成3、5、7、9等奇数列,三列气缸位于机身两侧,一侧有两列,另一侧只有一列,气缸中心线不在一条直线上。另外曲柄错角θ=120°。另一种是曲轴两侧的气缸中心线在一条直线上,十字头为框架式结构,运动机构为两侧气缸所公用,两端柱塞分别固定在十字头的两侧,如图1所示,这种结构用在超高压压缩机上。

图1 对置型超高压压缩机

对置型压缩机具有卧式压缩机的优点,而且气缸可做成奇数排列,切向力较为均衡,但惯性力平衡较差,主轴承数量多,机身、曲轴的刚度较好,但曲轴和机身的制造精度相应地要求较高。

大型超高压压缩机,由于活塞力很大,采用了气缸中心线在同一直线上的对置型结构,两相对列活塞上气体力可以相互抵消一部分,改善了运动部件的受力情况,同时若采用多列结构,切向力的均衡性也可得到改善。

03 角式压缩机

角式压缩机气缸中心线间具有一定夹角,角度不等于0°或180°。按气缸数及中心线位置的不同,又有L型、V型、W型和扇型(S型)等。

V型压缩机的同一曲柄销上装有两列连杆,两列气缸中心线夹角可为45°、60°、75°、90°等。一般单级压缩机用γ=90°的结构,惯性力平衡最好。为了使结构紧凑,也可用γ=60°结构。为了改善惯性力平衡性能,可制成双重曲拐(θ=180°)的双V型(四列)压缩机。L型压缩机是θ=90°的V型压缩机的特殊情况,即一个缸中心线水平,一个缸中心线垂直布置的V型压缩机。

W型压缩机的三列连杆装在一个曲柄销上,相邻两气缸中心线夹角为45°,60°、75°等。一般单级压缩机γ=60°惯性力平衡最好。也可做成双重形式(六列),以改善惯性力平衡。

S型压缩机的四列连杆装在一个曲柄销上,相邻气缸中心线夹角有45°、60°等。当γ=45°时,惯性力平衡最好。也可以做成双S型(八列)结构,进一步改善惯性力的平衡。

角式压缩机的共同优点是:各列一阶往复惯性力的合力可用加装平衡质量的办法达到大部分或完全平衡。双重角式压缩机可使惯性力与惯性力矩更趋于平衡。因此,角式压缩机可用较高转速。气缸成角度布置,使气阀容易布置与安装,气阀流通面积可增大。将中间冷却器、分离器等辅助装置及级间管道直接装在机器上,使布置紧凑;由于几列连杆在同一曲柄销上,减少了曲拐数目,曲轴短,机器轴向尺寸小,因此主轴颈可用滚动轴承。

此外,V型、W型、S型的各列气缸近似在一个平面内扇形展开,可以采用轴端风扇鼓风冷却,迎风面大且效率高,因此,移动式风冷压缩机常用这种结构。

L型压缩机的独特之处在于:二阶往复惯性力的合力(在mp1=mp2)处于与水平成45°的方向,机器运转比V型平稳;机身受力情况好;辅助装置的安装空间大,使机器更紧凑。

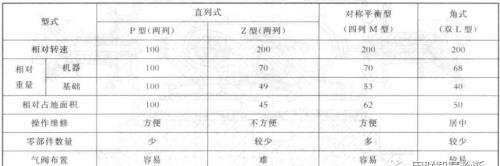

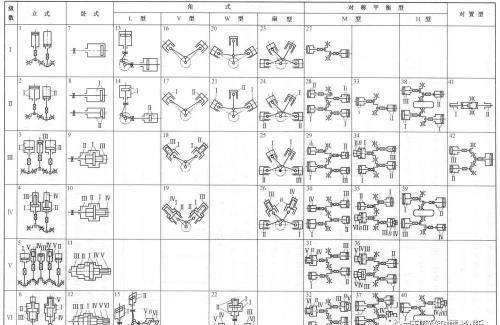

各种型式压缩机在相同条件时的一般特点比较见表1。常用压缩机的结构型式见表2。

表1 各类压缩机的特点比较

表2 常用压缩机的结构形式

多级压缩机往往做成多列的型式,其主要目的是:通过曲柄错角的合理布置来均衡切向力并改善惯性力的平衡性能,从而提高机器转速,减轻重量,减小基础尺寸;列数增多时,功率相同的压缩机,每列承受的气体力减小,各列运动机构减轻,有利于提高转速;每列气缸数减少,气缸与活塞便于拆装。但列数多则零部件数目增多,制造费工,机器发生故障的可能性增多,曲轴也较长,使曲轴与机身的刚度降低且制造复杂。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小碧创作整理编辑!