电极结构形式的确定方法(电极结构形式的确定依据)

导语:电极结构形式的确定

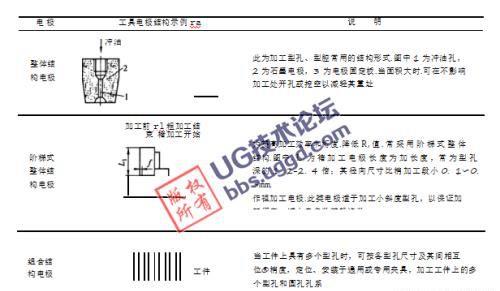

根据模具的类型,型腔的内部尺寸、结构,电极的制造精度、加工工艺性及装夹形式等 因素,一般它有三种结构形式:整体式、组合式及拼块式,如表27-2所示。

① 整体式电极这种电极是由整块材料加工而成,结构最简单,也最常用。通常又分 有固定板和无固定板两种形式。固定板的目的是便于电极制造和使用时的装夹、校正。整体 式电极适用于复杂程度一般、中等型腔的加工。

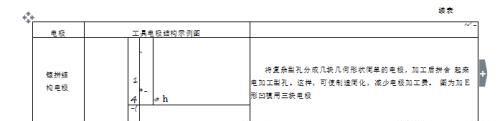

② 组合式电极在型腔的加工中,常会遇到在同一块模板上需要同时加工几个型腔的 情况,为此,可把几个电极组合安装在同一块固定板上。这样,一次即可完成几个型腔的加 工。在采用这种组合电极时,一定要注意各电极间的中心轴线要相互平行,且每个电极都应 垂直于安装表面。采用组合式电极加工,可大大提高加工速度,各型腔的位置精度也易于 保证。

③ 镶拼式电极这种电极是由几块拼块,经单个加工后用螺钉固定或经焊接后拼装在 一起而组成的整体式电极结构。由于它把复杂的型腔分成了几块较简单的拼块,因此简化了 加工难度,减少了因加工费时而增加的成本。但在制造中,应保证拼块的接缝处间隙不要过 大,并且相互配合要紧凑牢固。

总之,电极的结构形式的确定,应根据所加工模具的结构、孔形大小及复杂程度来 确定。

27.4.3设计电极时应考虑的因素

① 电极设计时应考虑排气孔和冲油孔的设计,因为型腔加工一般均为盲孔加工,排气、 排屑状况将直接影响加工速度、稳定性和表面质量。通常情况下在不易排屑的拐角、窄缝处 应开有冲油孔,而在蚀除面积较大以及电极端部有凹入的部位开排气孔。冲油孔和排气孔的 直径一般为1〜2mm。若孔过大,则加工后残留的凸起太大,不易清除。孔的数目应以不产 生蚀除物堆积为宜,孔距在20〜40mm左右,并要把孔适当错开。

② 设计型腔模加工用的电极时,电极如图27-7所示,尺寸一方面与模具的大小、形状 复杂程度有关,而且与电极材料、加工电流、加工深度、加工余量及间隙等因素有关。当采 用平动法加工时,还应考虑所选用的平动量。

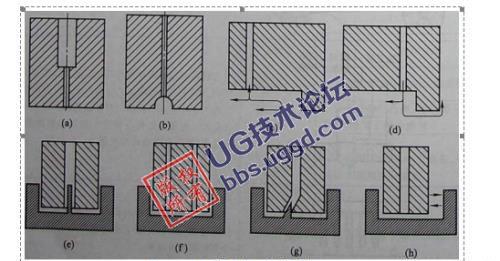

③ 电极的排气孔和冲油孔设计如下。

电火花成型加工时,型腔一般均为盲孔,排气、排屑较困难,这直接影响加工效率与稳 定性,以及精加工时的表面粗糙度。大、中型腔加工电板都设计有排气、冲油孔,一般情况 下,开孔的位置应尽量保证冲液体和气体易于排出。冲油孔的布置需注意冲油要流畅,不可 出现无工作液流经的“死区”。

在实际设计冲油孔中要注意以下几点。

a.排气孔和冲油孔的直径约为平动量的1〜2倍,一般取1〜1.5mm;为便于排气、排 屑,常把排气孔、冲油孔的上端孔径加大到5〜8mm;孔距在20〜40mm左右,位置相对错 开,以避免加工表面出现“波纹”。

b. 为便于排气,经常将冲油孔或排气孔上端直径加大,如图27-7 (a)所示。

c. 气孔尽量开在蚀除面积较大以及电极端部凹人的位置,如图27-7 (b)所示。

开在不易排屑的拐角、窄缝处[图27-7 (c)所示结构不好,图27-7

(d)所不结构好]。

e.尽可通避免排气孔、冲液孔在加工后留下的柱芯[m 27-7 (f)〜(h)所示结构较好]。 27.4.4电极尺寸的确定

(1) 电极垂直方向尺寸确定

如图27-8所示为与主轴头进给方向垂直的电极尺寸,为水平尺寸,可用下式确定:

a=A±K6

式中a——电极的长度(水平方向尺寸);

A——型腔图纸上名义尺寸;

K——与型腔尺寸注法有关的系数,直径方向(双边)K = 2,半径方向(单边)K = l; b——电极单边缩放量(或平动头偏心量,一般取0.7〜0.9mm)。

b _ L + W max + 九 max

式中 sL——电火花加工时单面加工间隙;

Hmax——前一规准加工时表面微观不平度最大值;

/lmax 本规准加工时表面微观不平度最大值。

在式中的“士”号按缩、放原则确定。

(2) 图样上型腔凸出、凹入部分尺寸的确定

其相对应的电极凹入部分的尺寸应放大,用 +,号;反之在图纸上型腔凹人部分,其相对应的'电极凸出部分的尺寸缩小,即用“―”号。对于K值

的选择原则为:当图中型腔尺寸完全标注在边界上时

(即相当于直径方向的尺寸),K = 2i 一端以中心线或非边界线为基准时(即相当于半径方向的尺寸),K =1;图样上型腔中心线之间的位置尺寸以及角度数值,在电极上相对应的尺寸或数值不增也^减,即尺=0。

图27-9 所示

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小欣创作整理编辑!