车削用量的选择原则(车削用量有哪些)

导语:车削用量的合理选择及其意义(一)(组图)

摘要:车削加工,是金属切削的基础加工。对其切削用量进行合理的选择,将能充分发挥机床和刀具的性能,对产品的加工质量、效率、成本与安全具有重要作用。要合理的选择车削用量,必须对金属切削过程的现象和基本规律,工件材料的切削加工性,切削机床、刀具、夹具、切削液等切削条件,工件的加工技术要求,以及安全操作技术等等,进行深入而认真的理解与灵活运用。

一、前言

车削加工,是金属切削加工的基础。在分析金属切削过程中的切削变形、切屑形成、切削力、切削热、切屑瘤、刀具磨损与刀具耐用度、冷却与润滑、表面质量等等的定性定量参数时,也都是以车削为基础阐述的。车削用量的合理选用与否,不仅对车削加工的质量、效率、加工成本、刀具磨损与刀具耐用度产生影响,而且也对钻削、镗削、铰削、拉削、铣削产生影响。只有合理的选择切削用量,才能有效地发挥机床和刀具材料的性能,才能优质、高效、低成本地完成工件的加工。特别是当今,科学技术的飞速发展,对产品的性能要求提高了,许多高性能难切削材料得到了广泛应用。为了使这些难切削材料加工出合格工件,在合理选择刀具材料、刀具几何参数和切削液的同时,合理选择切削用量具也具有重要的意义。

二、车削用量的合理选择与意义

1、意义。

合理选择切削用量,可以充分发挥机床的功率(Km)、机床的运动参数(n、f、Vf)、冷却润滑系统、操作系统的功能,可以充分发挥刀具的硬度、耐磨性、耐热性、强度及刀具的几何参数等切削性能,可以提高产品的加工质量、效率,降低加工成本,确保生产操作安全。

①质量。切削用量中的切削速度,直接影响切削温度。当切削塑性材料时,

切削温度在300℃,切屑瘤的高度最大,由于它的产生、长大、脱落,这一过程不断地循环,影响刀刃的形状不断变化,增大了已加工表面的粗糙度。用一般刀具,如果进给量增大,已加工表面残留面积高度就会增大,也会使已加工表面粗糙度增大。所以,在精车一般钢材时,为了避免切屑瘤的产生,降低工件表面粗糙度,切削速度应小于5m/min,大于100m/min,并选用相宜的进给量,来提高工件表面质量。

②效率。切削用量三要素(Vc、ap、f)中,任何之一增大一倍,加工时的机动时间将减少一半,其效率就将近提高一倍。但是切削速度不能无限制的提高,它还受到刀具材料的硬度和耐热性及工件材料的导热系数的制约。进给量主要受表面粗糙度要求的制约。

③成本。只有合理的选择切削用量,才能达到最为经济的加工。若Vc太高,刀具耐用度就要降低,刀具费就要增大,成本就增加了;若Vc太低,效率就低,成本同样会增加。

④安全。安全是保证生产顺利、正常进行的首要条件。Vc对离心力和切削力的影响很大。Vc高,离心力和切削力就大,如果工件和刀具的刚性差,就会危及安全,因此必须限制Vc。切削深度ap对切削力和夹具的夹紧力有影响。ap增大,要求夹紧力也相应地增大,否则也影响安全。进给量f对断屑有影响,f大时,易断屑;f小时,不易断屑,加上如果Vc高,切屑就会延绵不断,也会危及安全。

2、选择切削用量时应考虑的因素。

①工件材料切削加工性。工件材料在切削加工时的难易程度,称为切削加工性。切削加工易的材料,切削加工性就好,允许的切削用量就高;反之,则低。怎样确定材料的加工性呢?首先看材料的化学成分及配比,它是影响材料力学、物理和热处理性能、材料金相组织和材料切削加工性的根本因素。材料的化学成分和配比多少不同,它的硬度、强度、韧性、塑性、导热性、加工过程中的冷硬情况也就不同,这些将直接影响到切削用量的高低。

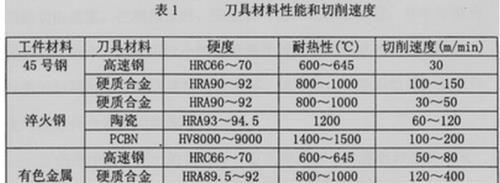

②刀具材料的性能。刀具材料的性能包括:硬度、耐磨性、耐热性、抗弯强度和抗粘结性等。不同的刀具材料,其硬度、耐热性、抗弯强度也不同,所允许的切削速度也不同。详见下表。

③刀具几何参数、刀具耐用度。刀具几何参数合理,就可以减小切削变形和摩擦,降低切削力和切削热,可以提高切削用量。切削速度和刀具耐用度是成反比的关系。刀具耐用度高,要求Vc必须低;Vc选择高,刀具耐用度就会降低。

④切削条件刚性。机床、夹具、刀具和工件等切削条件刚性好,切削用量可以大一些。反之,切削条件刚性差,就会引起切削过程振动,从而限制了切削用量的提高。

⑤切削液。采用冷却润滑液,可以减小外摩擦和带走一部分切削热。而降低切削力和切削温度,就可以将切削速度提高30~50%。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小涵创作整理编辑!