焊接缺陷的产生原因和预防(焊接常见缺陷形成的原因及防范措施)

导语:这可是焊接人都要会的,焊接缺陷产生原因分析及预防措施!

一、焊接缺陷

1、外部缺陷(肉眼看得见)位于焊缝外表面,用目测或低倍放大镜可以看到的缺陷

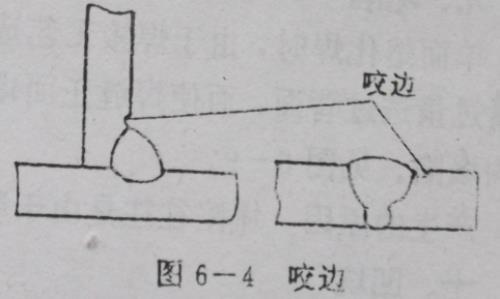

(1)咬边焊缝与母材熔合不好,出现沟槽,深度大于0.5㎜

产生咬边的原因:

1、电流过大2、焊条角度不合适。

预防措施:立焊 仰焊时较易出现咬边的情况,电流比平焊小20%左右。

(2)烧穿 熔化金属从坡口背面流出,形成穿孔的缺陷

产生烧穿的原因:

1、电流过大。2、速度过慢。3、坡口间隙过大。4、钝边过薄。

预防措施:电流不过大,提高焊工技能。

(3)错边 焊件没有对正,存在平行偏差

产生错边的原因:定位焊时没有对正板或管的中心线

措施:板对接

管对接:

(4)焊瘤 熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

产生焊瘤的原因:

1、电流过大。2、速度太慢。

防止措施:立焊、横焊时看铁水,防止熔敷金属下坠。

(5)弧坑

产生弧坑的原因:

1、熄弧过快。2、薄板焊接时电流过大。3、收弧是没有填满弧坑。

防止措施⑴延长收弧时间;⑵采取正确的收弧方法。

2、内部缺陷(肉眼不可见)

位于焊缝内部缺陷,用破坏性试验或无损探伤的方法可以发现。

(1)裂纹 焊缝产生缝隙

产生裂纹的原因:

1、焊条、材料中含氢、磷、硫含量过多。2、冷却速度过快。3、应力过大。

防止措施:控制有害元素、缓慢冷却,减小焊接应力。

(2)气孔焊缝中存在遗留气体:

产生气孔的原因:

1、焊条、焊件受潮。(氢气孔)

2、焊条、焊件表面有油、锈。

3、保护效果不好。药皮脱落、电弧过长、手法不稳。(氮气孔)

防止方法:焊前去油、水、锈,采用完整的焊条。

(3)夹渣 焊后焊缝中残留焊渣

产生夹渣的原因:

1、焊道之间清理不干净。2、电流过小。3、运条方法不当。

防止办法:清理焊道、选择合适的电流和正确的运条方法。

(4)未焊透接头根部没有完全熔透

产生的原因:

1、电流过小。2、速度过快。3、焊接角度不正确。

(5)未熔合 焊道之间、焊道与母材之间没有完全熔化

产生未熔合的原因:

1、电流过小。2、焊条偏心。3、坡口侧有油、锈等赃物。

本文内容由快快网络小荣整理编辑!