压气机叶片造型(为什么压气机叶片越来越短)

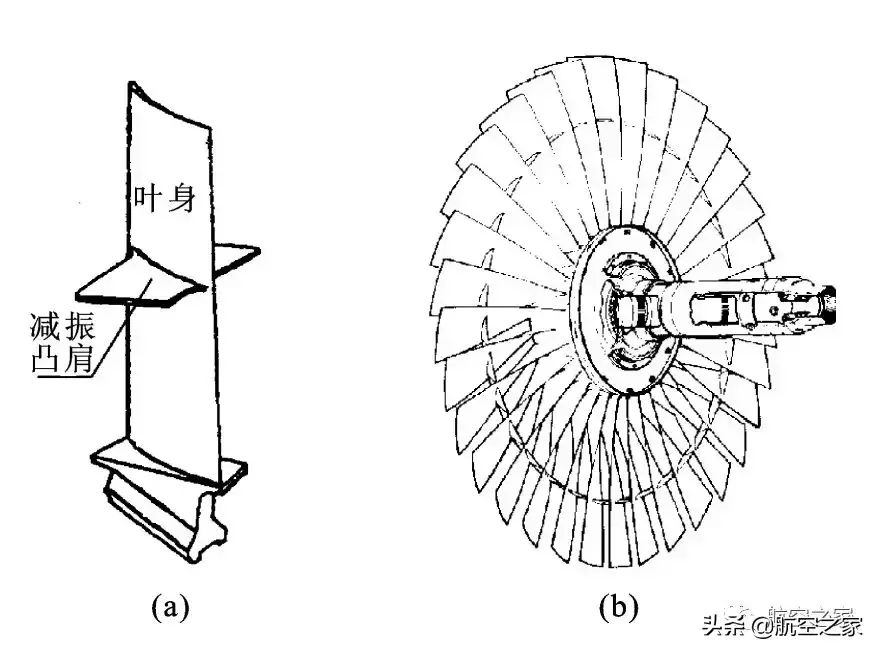

(7)叶身带减振凸肩

在长叶片上(特别是风扇叶片上),由于工作时易引起振动,通常均在叶身上约距叶尖1/3处附近做有减振用的凸肩,如图10(a)所示,两侧的凸肩端面分别与相邻叶片的凸肩端面相抵住形成一整环,如图10(b)所示。

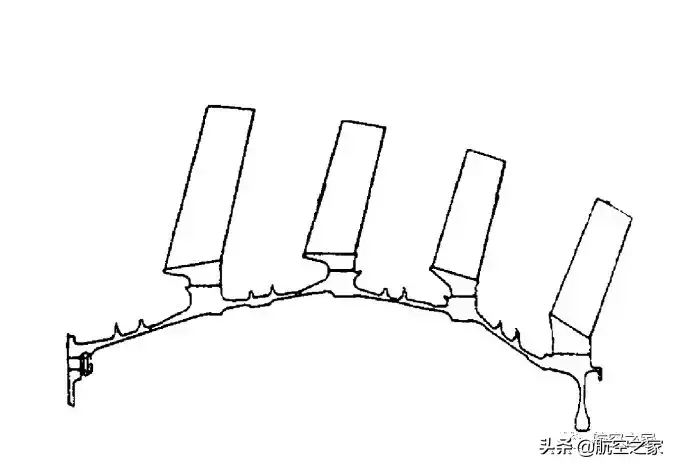

图7、高涵道比涡扇发动机增压压气机中的正交叶片

这样,叶片由无凸肩的一端夹紧变为两端夹持,增加了刚性,提高了自振频率;另一方面,一旦叶片振动起来,相邻的凸肩端面间相互干摩擦,吸收振动能量,达到减振的目的。

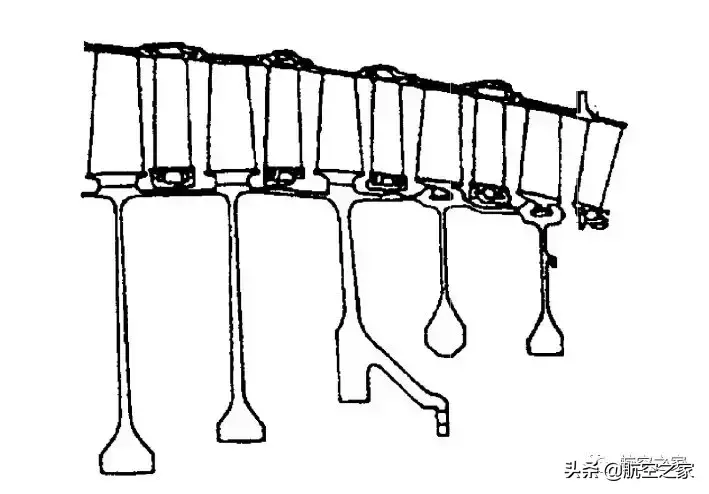

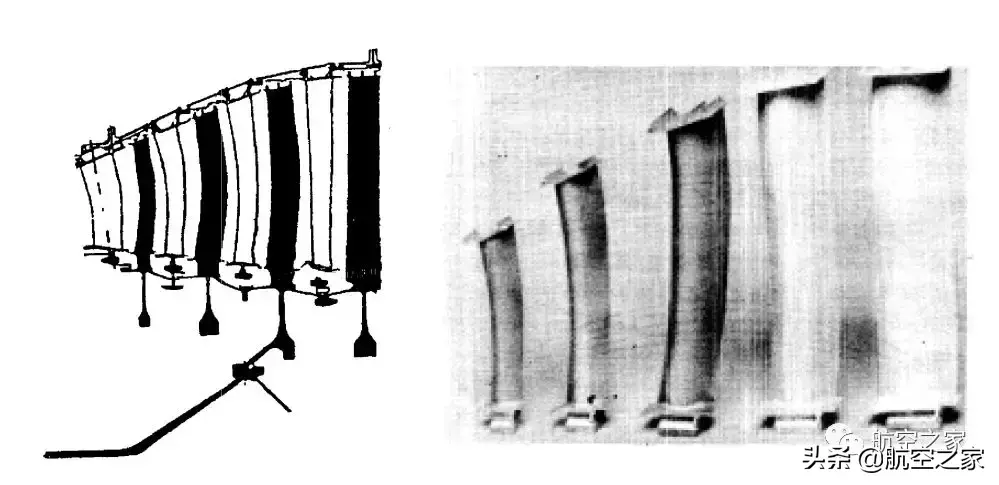

图8、遄达700中压压气机后2级正交叶片

由于凸肩端面在工作中会与相邻叶片凸肩相互高速摩擦,为此,需在凸肩端面上喷涂耐磨涂层,一般是用等离子喷涂史太里特硬质合金。

通常,带减振凸肩的叶片用于压气机和/或风扇前几级叶片。例如,高涵道比涡扇发动机的风扇叶片,在未采用宽弦叶型设计时,几乎无例外地都采用这种设计;在小涵道比涡扇发动机中,风扇的前几级也采用,例如RB199,AЛ31Ф 的3级风扇工作叶片全部带叶身凸肩。

图9、遄还800低压涡轮采用了正交叶片

在压气机后级中,由于叶身高度小,基本上都不采用这种结构;但是,在苏制 Д-36三转子涡扇发动机(用于雅克42客机)中, 6级中压压气机前5级均未采用凸肩,只有最短的第6级叶片采用了凸肩,如图11所示,由此例可以看出,叶身上是否带凸肩,主要视该叶片在工作中是否出现振动问题而定。

减振凸肩还可用于抑制颤振的发生,АЛ-31Ф3在发展过程中风扇第1级叶片曾出现颤振,将凸肩的位置稍作改变后,抑制了颤振的发生。

图10、带中间凸肩的压气机叶片

叶身上的减振凸肩,特别是前几级的凸肩还能提高叶片抗外来物打击的能力。

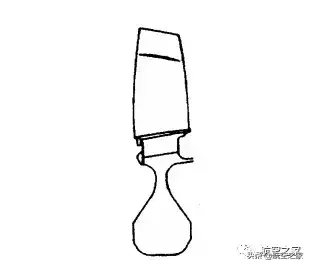

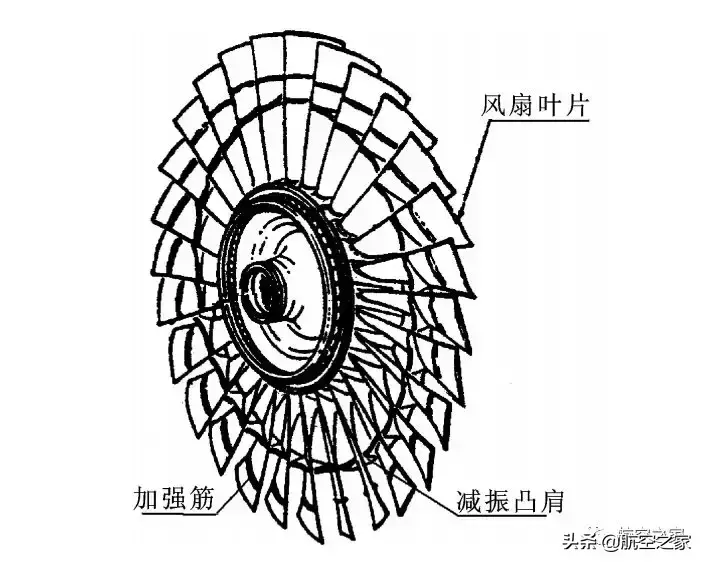

(8)叶身带增加刚性的肋条

有的发动机为了增加叶片的局部刚性,提高抗外来物(鸟)打击的能力,在叶身上距叶尖1/4处附近做有加强肋条。图12所示的CFM56高压压气机第1级工作叶片上即做有这种肋条。与减振用凸肩不同的是,肋条的宽度基本同于叶片的弦长,突出的高度则很小,各个叶片上的肋条相互不接触,而留有较大的空隙。

在JT15D涡扇发动机风扇叶片上,既做有增加刚性的肋条,又有减振的凸肩,如图13所示。由图13上可见减振凸肩3是靠近叶根处且相互抵紧的,而增加刚性的肋条则做得靠叶尖处。

(9)带叶冠的风扇叶片

叶冠是涡轮工作叶片常用的设计,但在压气机与风扇叶片中很少采用,目前仅在CFM562发动机的风扇叶片上采用。

图12、叶身带增加刚性的肋条的叶片

CFM56 2为CFM56发动机系列中的第1个型号,采用带冠的风扇叶片,不仅可以解决叶片的振动问题,而且可以减少叶尖间隙处的漏气损失,提高风扇效率。

但是,在CFM56系列中的以后各种型号:3型、5型与 7型中,均未使用带冠结构;在 3型与 5型中,采用了叶身减振凸肩;在 7型中采用了无凸肩的宽弦设计。

图13、带减振凸肩与加强筋的JT15D风扇叶片

带冠的风扇叶片不被采用的主要原因在于抗外物打击的能力不如采用中间减振凸肩的好;另外,叶冠不仅增加榫根处的载荷,而且在叶冠与叶尖交界处还存在较大的弯曲应力;而且也增加了加工难度。

(10)取消叶身中间凸肩采取的措施

自从1970年高涵道比涡扇发动机JT9D随第一种宽体客机波音747投入使用后,相继发展了一批高涵道比涡扇发动机,在美国有 CF6 6、CF650、CF6 80C2、PW2037与PW4000等,在英国有 RB21122B、RB211 535C与 RB211 524等,在苏联有 Д18T与 Д36等。

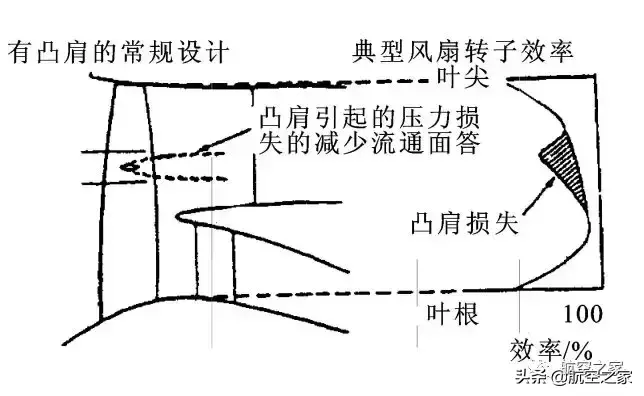

在这些发动机上,风扇叶片均采用了减振用的叶身中间凸肩。 采用中间凸肩,解决了长叶片的振动与防外来物打伤的问题,但是它却带来一些问题。首先,带凸肩后,叶片加工变得困难得多;其次,凸肩不仅增加了叶片重量,使叶根处承受的应力增加很多,而且在凸肩与叶身转接处,凸肩对叶身还作用一个附加的弯矩,使该处应力状况变为复杂。

更重要的是,凸肩对风扇的性能影响较大,因为气流流过凸肩时,在其后会产生紊流区,不仅缩小了有效的气流通道面积,而且使压力损失加大。图14示出了其示意图。这会使风扇效率降低,直接使发动机耗油率上升;另外,风扇的喘振裕度也会变小。因此,自从带凸肩的长风扇叶片出现后,就开始想采取措施来取消它;但困难很大,直到20世纪80年代初期,才取得初步成效。

要取消中间凸肩,就须提高长叶片的抗振与抗外物打伤的能力。采用宽弦(小展弦比)叶片能解决这两个问题。因为叶弦加长后,叶片自然变厚,即薄而长的叶片变成宽而厚的平板了,不易引起振动,且能承受得住外物的打击。

但是,这么做,使得作用于榫头上的离心负荷大大增加,榫槽的强度承受不了,而且发动机的重量要增加许多。对于大型高涵道比涡扇发动机的风扇叶片,如果没有能减轻叶片重量的措施,还是不能在大发动机中采用。

对于小型发动机,叶片长度不太大,直接采用实心的宽弦叶片是可以取消叶身中间凸肩的。例如,JT15D 4型的风扇叶片采取了如图13所示的既带凸肩又带肋条的设计,在其后的发展型JT15D5中,风扇就采取了宽弦实心的叶片取代了原设计。

图14、带凸肩风扇叶片的气动损失

目前,采用实心的宽弦风扇叶片的发动机有:罗·罗公司的 Tay,CFMI公司的 CFM567,普惠公司的 PW6000等发动机,这些发动机都属小推力的发动机。

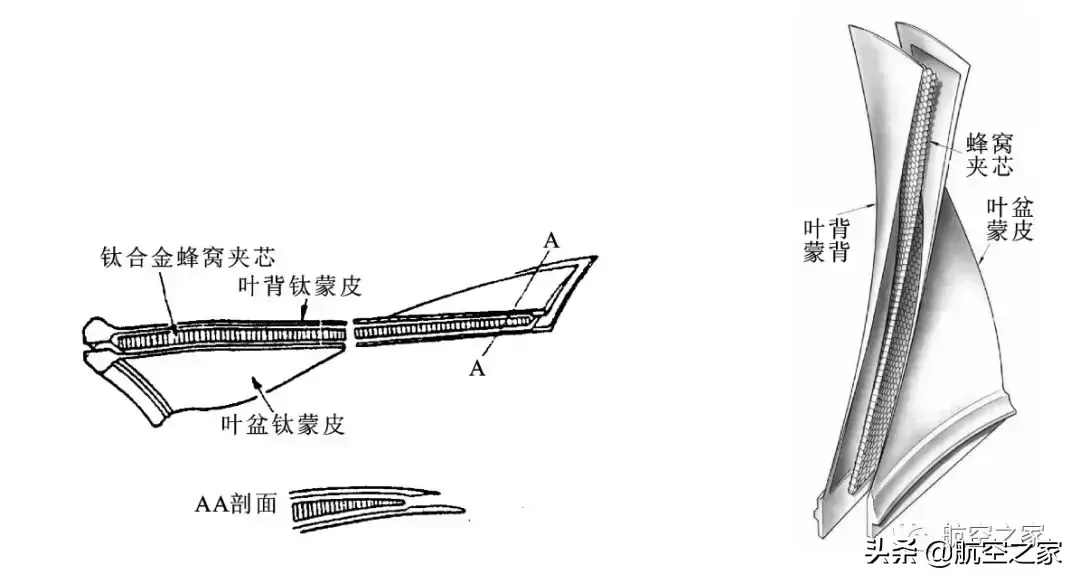

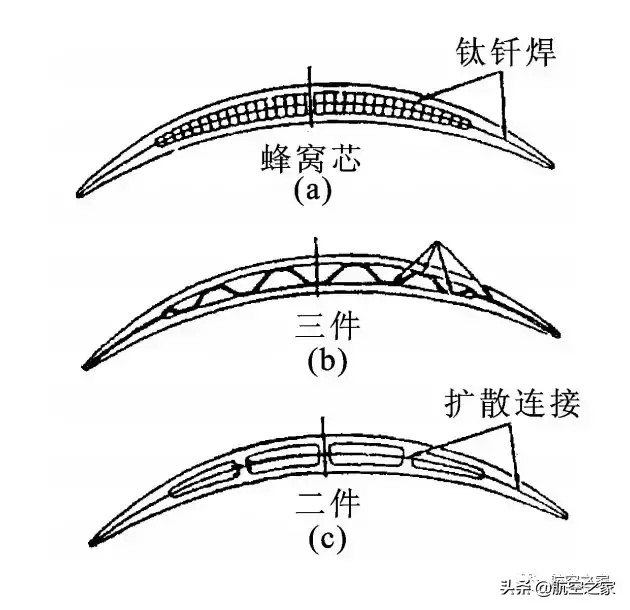

为解决大型发动机的风扇叶片采用宽弦后减轻重量的问题,20世纪80年代初期,罗·罗公司发展了一种带蜂窝的夹层结构宽弦风扇叶片,如图15所示。这种叶片由两片经过化学铣削成形的钛合金的面板,夹上由钛合金蜂窝制成的芯板,在高温炉中经过扩散连接处理将三者连接成一体,然后在模中扭转成最终型面。

图15、带蜂窝的夹层结构宽弦风扇叶片

这种风扇叶片既具有较好的抗振和抗外物打击的能力,重量又轻,首先用于 RB211535E4发动机。该发动机于1984年10月装在B757飞机上投入使用。随后,V2500发动机的风扇叶片也采用了这种设计。

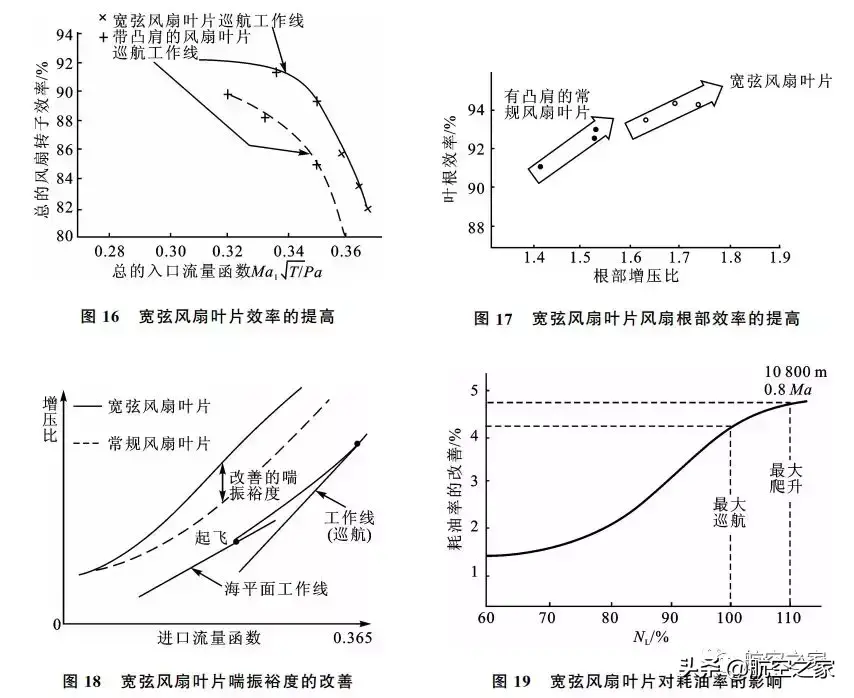

RB211 535E4采用的宽弦无凸肩风扇叶片,由于取消了凸肩,使风扇性能有明显的改善。图16示出在巡航条件下,风扇转子的绝热效率可提高2%~4%;图17示出风扇轮毂处的效率也提高2%~4%;图18示出喘振裕度的改善情况。由于风扇效率的提高,发动机耗油率有明显的降低,由图19可以看出,巡航时耗油率可降低4%以上(图中:NL为低压转子转速)。

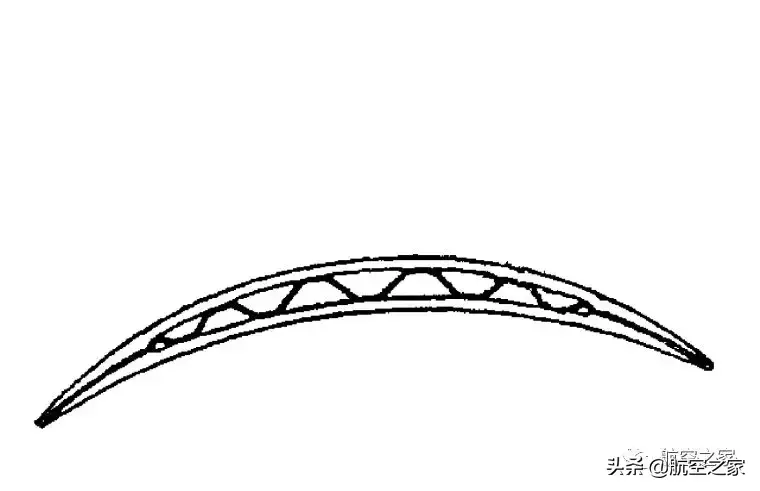

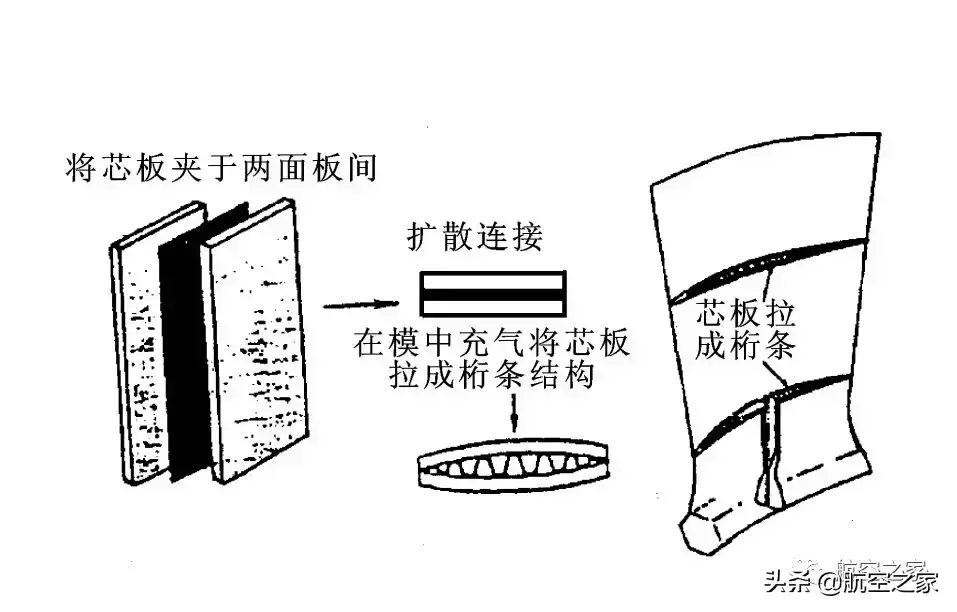

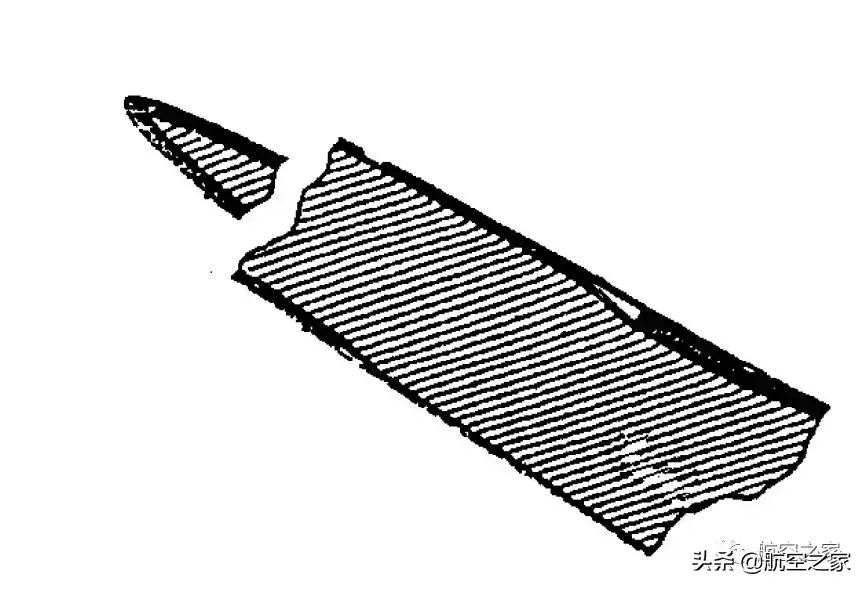

20世纪90年代初期,罗·罗公司在 RB211 535E4风扇叶片的基础上,发展了它的第二代空心宽弦风扇叶片。它的叶型剖面如图20 所示。这种称之为 DB/SPF(扩散连接/超塑性成形)的叶片的外形仍然由钛合金的两面板组成,但两面板间不是夹有蜂窝芯板,而是由薄片形成的桁架与面板连接组成了一种重量轻且承力特性好的结构,图21 示出这种叶片的外形。

它的制造过程如图22 所示。首先将两个面板与中间组成桁架的薄板,装在扩散连接的夹具中,将中间薄板分别在不同的位置与两面板连接起来,然后将它置于加热的阴模中,使3 层板均处于超塑性状态,在面板间通以高压惰性气体,于是两面板在气体压力作用下压向阴模槽中,形成叶型;而中间薄板则被拉成桁架形式。

图20、扩散连接/超塑性成形风扇叶片剖面图

这种叶片由于中间薄板参与受力,因此,面板可以做得薄些,其重量比带蜂窝芯的叶片轻1/3。 目前,这种叶片已用于遄达700(A330 飞机用)、遄达800(波音777飞机用)、遄达900(A380)与遄达1000(B787)上,并已投入使用。

图21、扩散连接/超塑性成形的风扇叶片

普惠公司为波音777研制的发动机PW4084发展了一种空心宽弦风扇叶片,它也是用两个面板用扩散连接法连接起来的,在两面板的内侧,铣出一些纵向槽,形成空穴,如图23(c)所示。

这种叶片与前述两种叶片,显然结构要简单得多,当然,其重量也最重。图23示出了这三种空心宽弦叶片的剖面图,从中可以看出这三种叶片的不同之处与特点。

图22、扩散连接/超塑性成形风扇叶片加工过程

图23、三种空心风扇叶片的比较

GE 公司为波音777研制的GE90发动机,其风扇叶尖直径是目前最大的,达3.142m,叶片高达1.22m,叶尖处的弦长0.53m,榫头宽0.305m。这么大的叶片,如采用钛合金制,即使做成空心的,其重量也将很大,榫头处的强度也难解决,而且发动机的重量也将很大。

于是 GE 公司决定用复合材料来做叶片。

图24、GE90复合材料风扇叶片

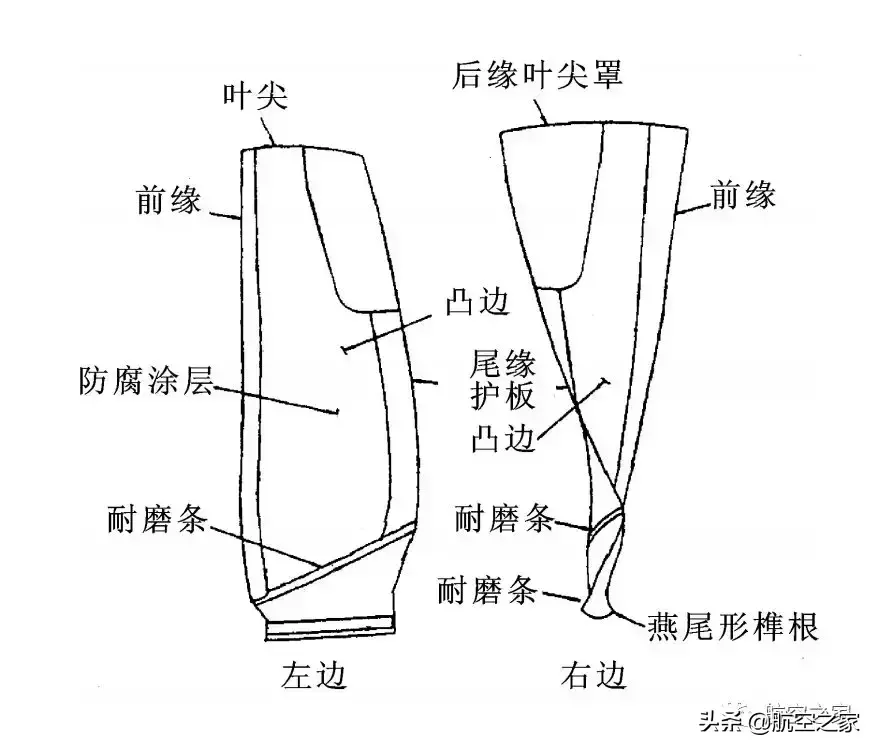

GE90风扇叶片(如图24所示)的叶身与叶根用IM7 中长碳纤维与韧性好的8511 7 环氧树脂组成的被称为“大力神”的85117/IM7复合材料制成一整体。在叶身的压力面上喷涂聚胺酯防腐涂层,在叶背上涂有聚胺酯漆。为提高叶片抗大鸟撞击的能力,叶片前缘从上至下包有钛合金薄片,在叶盆尾缘位于距叶尖1/3的面积上也包有钛合金薄片。

钛合金薄片是用3MAF191胶粘到复合材料的叶身上的。为防止叶片在叶尖与尾缘处材料脱层,用 Kevlar材料制成的线在叶尖与尾缘处进行了缝合。图25示出了该叶片的横截面图,由图中可以看出其细致结构。

图25、GE90风扇叶片剖面图

GE 公司在为B787研制的 GEnx发动机中,风扇叶片也采用了用于 GE90的复合材料。

免责声明:本文内容由互联网优秀作者用户自发贡献,本站仅提供存储空间服务,不拥有所有权,不承担相关法律责任。若有涉嫌抄袭侵权/违法违规的内容,请与我们取得联系举报,一经查实立刻删除内容。本文内容由快快网络小媛创作整理编辑!