齿轮类零件的选材(齿轮零件的选材)

典型零件选材及工艺分析——齿轮类

机床、汽车、拖拉机中,速度的调节和功率的传递主要靠齿轮机床、汽车和拖拉机中是一种十分重要、使用量很大的零件。

齿轮工作时的一般受力情况如下:

(1) 齿部承受很大的交变弯曲应力;(2) 换当、启动或啮合不均匀时承受击力;(3) 齿面相互滚动、滑动、并承受接触压应力。所以,齿轮的损坏形式主要是齿的折断和齿面的剥落及过度磨损。据此,要求齿材料具有以下主要性能:

(1) 高的弯曲疲劳强度和接触疲劳强度;(2) 齿面有高的硬度和耐磨性;(3) 齿轮心部有足够高的强度和韧性。此外,还要求有较好的热处理工艺性,如变形小,并要求变形有一定的规律等。

下面以机床和汽车、拖拉机两类齿轮为例进行分析。

(一)机床齿轮机床中的齿轮担负着传递动力、改变运动速度和运动方向的任务。一般机床中的齿轮精度大部分是7级精度(GB179-83规定,精度分12级,用1、2、3、……12表示,数字愈大者,精度愈低)。只是在他度传动机构中要求较高的精度。

机床齿轮的工作条件比起矿山机械、动力机械中的齿轮来说还属于运转平稳、负荷不大、条件较好的一类。实践证明,一般机床齿轮选用中碳钢制造,并经高频感应热处理,所得到的硬度、耐磨性、强度及韧性能满足要求,而县市 频淬火具有变形小、生产率高等优点。

下面以C616机床中齿轮为例加以分析。

1、高频淬火齿轮的工工艺线

2、热处理工序的作用 正火处理对锻造齿轮毛坯是必需的热处理工序,它可以使同批坯料具有相同的硬度,便于切削加工,并使组织均匀,消除锻造应力。 对于一般齿轮,正火处理也可作为高频淬火前的最后热处理工序。

调质处理可以使齿轮具有较高的综合机械性能,提高齿轮心部的强度和韧性,使齿轮能承受较大的弯曲应力和冲击力。调质后的齿轮由于组织为回火索氏体,在淬火时变形更小。

高频淬火及低温回火是赋予齿轮表面性能的关键工序,通过高频淬火提高了齿轮表面硬度和耐磨性,并使齿轮表面有压应力存在而增强了抗疲劳破坏的能力。为了消除淬火应力,高频淬火后应进行低温回火(或自行回火),这对防止研磨裂纹的产生和提高抗冲击能力极为有利。

3、齿轮高频淬火后的变形情况 齿轮高频淬火后,其变形一般表现为内孔缩小,外径不变或减小。齿轮外径与内径之比小于1.5时,内径略胀大;当齿轮有键槽时,内径向键槽方向胀大,形成椭圆形,齿间椭圆形,齿间亦稍有变形,齿形变化较小,一般表现为中间凹0.002~0.0005㎜。这些微小的变形对生产影响不大,因为一般机床用的7级精度齿轮,淬火回火后,均要经过滚光和推孔才成为成品。

高频淬火齿轮通常用含碳量为0.40~0.50%的碳钢或低合金钢(40、45、40Cr、45Mn2、405MnB等)制造。批量生产时,一般要求精选含碳量以保证质量。45钢限制在0.42~0.47%C,40Cr钢限制在0.37~0.42%C。经高频淬火交低温回火后,淬硬层应为中碳回火马氏体,而心部则为毛坯热处理(正火或调质)后的组织。

(二)汽车、拖拉机齿轮汽车、拖拉机齿轮主要分装在变速箱和差速器中,在变速箱中,通过它来改变发动机、典轴和主轴齿轮的速比;在差速器中,通过齿轮来增加扭转力钜并调节左右两车轮的转速,通过齿轮将发动机的动力传到主动轮,驱汽车、拖拉机运行。汽车、拖拉机齿轮的工作条件比机床齿轮要繁重得多,困此在耐磨性、疲劳强度、心部强度和冲击韧性等方面的要求均比机床齿轮为高。实践证明,汽车、拖拉机齿轮选用渗碳钢制造并经渗碳热处理后使用是较为合合适。

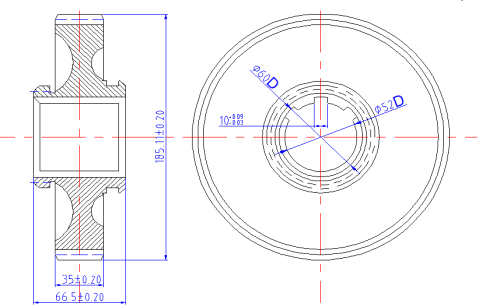

下面以JN-150型载重汽车(载重量为8000㎏)变速箱中第二轴的二、三档齿轮(如图9-26所示)为例进行分析。

1、选用钢

1、选用钢汽车、拖拉机齿轮的生产特点是批量大、产量高,因此在选择用钢时,在满足机械性能的前提下,对工艺性必须给以足够的重视。

20CrMnTi 钢具有较高的机械性能,见第六章表6-4所示。该钢在渗碳淬火低温回火后,表面硬度为HRC58~62,心部硬度为HRC30~45。20CrMnTi 的工艺性能尚好。锻造后一般以正火改善其切削加工性。

20CrMnTi钢的热处理工艺性较好,有较好的淬透性。由于合金元素钛的影响,对过热不敏感,故在渗碳后可直接降温淬火。此外尚有渗碳速度较快,过渡层较均匀,渗碳淬火后变形小等优点,这对制造形状复杂、要求变形小的齿轮零件来说是十分有利的。

20CrMnTi钢可制造截面在30㎜以下,承受高速中等载荷以及冲击、摩擦的重要零件,如齿轮、齿轮轴等各种渗碳零件。当含碳量在上限时,也可用于制造截面在40㎜以下,模数大于10的20CrMnTi齿轮等。

根据JN-150G型载重汽车变速箱中第二轴的二、三档齿轮的规格和工作条件,选用20CrMnTi钢制造是比较合适的。

2、二轴齿轮的工艺路线。下料→锻造→正火→机械加工→渗碳、淬火及低温回火→喷丸→磨内孔及换档槽→装配

3、热处理技术条件和热处理工艺热处理技术条件:

渗碳层表面含碳量:0.8~1.05%C;渗碳层厚度:0.8~1.3㎜;淬火后硬度:HRC≮59;回火后表面硬度:HRC58~64;回火后心部硬度:HRC33~48。齿轮主要尺寸:

齿数(Z)=32;模数(m)=5.5;

公法线长度(L)=74.88-0.16 +0.24 ;键宽 =10-0.09 +0.03 。

变形要求:

齿部公法线摆动量小于0.055㎜;

键宽的变形不超过0.005㎜;

齿向的变形不超过0.017㎜。

热处理工艺:渗碳是在JT-75井式炉内进行。渗碳温度为920~940℃,渗碳时间可查第五章表5-10,确定为5小,渗碳后预冷至840~860℃直接淬火(油冷),淬火后再经≤200℃低温回火。

二轴齿轮经渗碳、淬火及低温回火后得到的统计结果台下:

表层含碳量

不超过1.05%

表面硬度(回火后)

HRC62~63

心部硬度(回火后)

HRC40~43

公法线长度胀大

0.02~0.04㎜

内孔缩小

0.05~0.1㎜

键宽缩小

0.05㎜

根据上述变形规律,生产上进一步采用冷热加工配合的方法,使变形控制在要求的技条件范围之内。

除高频淬火齿轮与渗碳齿轮外,尚有碳氮共渗齿轮;根据受力情况和性能要求不同,齿轮还可采用中碳合金进行调质并经氮化处理后使用;以及采用铸铁、铸钢制造齿轮。

以上为网络资料,觉得非常不错,分享给大家,共同学习进步。

下面是往期的精彩内容:

《齿轮切削(齿轮制造)》

《齿轮绘图工具,效率提升不是一点点》

《有没有过齿廓修形K形图的困惑?》

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。今天就分享到这,感谢您抽出宝贵时间阅读!

温馨提示:通过以上关于典型零件选材及工艺分析——齿轮类内容介绍后,相信大家有新的了解,更希望可以对你有所帮助。