平衡的计算(平衡公式是什么)

导语:超实用干货,了解平衡计算

平衡是指调整转子的质量分布,将不平衡引起的振动或轴承动反力减小到允许的范围内。机组总装后在机组本体上进行的平衡过程称为现场平衡。

汽轮发电机组的各种振动故障中,不平衡引起的振动占70%左右。因此平衡是消除振动的主要手段。

平衡的前提条件是转子系统是线性的。线性系统的特点是:①不平衡产生的振动是基频;②振幅与不平衡的大小成正比;③在一定转速下,不平衡与基频振动之间的滞后角是定的。绝大多数情况下,转子系统可以近似看作线性系统。

现场平衡是在机组真实的运行状态下进行的,可以综合考虑设计、制造、运输、安装、运行的各个阶段的影响。大多数平衡问题可以通过现场平衡解决。

机组存在振动问题时,应该首先考察它的平衡状况。如果除了质量不平衡之外,还同时存在其他故障,一般的原则是首先消除质量不平衡。这样做出于以下的考虑:

(1)有利于降低振动基数,提高安全裕度。假设轴承振动超过50μm报警,如果不平衡振动为20μm,距报警尚有30μm,这样即使存在一些不稳定的因素,也不一定会报警。但是如果不平衡振动为40μm,其他因素造成报警的可能性就会大大增加。

(2)不平衡往往是其他振动故障的诱发因素。不平衡引起的剧烈振动可以导致:①轴承工作条件恶化,使油膜的刚度和阻尼降低,引起油膜振荡和半速涡动;②转子出现较大的扰动,引起动静摩擦;③使轴承座与基础的连接出现松动,降低轴承座的刚度。

(3)平衡的实施比较简单,工作量小。有的机组的振动与制造因素有关,现场很难改变。如结构共振、阻尼低、刚度低的缺陷,这些问题现场一般无法解决,或解决很困难。但是通过精细的平衡,就可以削弱这些不利因素的影响,使振动达到可以接受的水平。

还有的故障涉及安装、检修方面的问题,彻底解决有一定的困难。如由于膨胀不畅引起的轴承座刚度下降,查找其原因往往比较困难,即便找到原因也未必有条件处理。但是通过平衡尽可能降低扰动力,仍然可以使振动改善。

因此,即使存在平衡之外的故障,只要可以通过平衡使振动得到改善,就应该首先选择平衡。

现场平衡的困难性在于:

(1)汽轮发电机组是多转子系统,存在着转子之间振动的相互传递和影响问题。因此对于不平衡位置的判断,要比单个转子困难。

(2)受加重位置的限制。转子可供在现场加重的位置有限,有的转子(如许多高压转子,和中压转子)甚至无法在本体加重,这给现场平衡带来很大限制。

(3)受启动次数和时间的限制。一台大型机组启动一次的费用高达几十万元,尚不包括发电的损失。在平衡台上平衡时,可以启动几十次、甚至上百次,但是在现场平衡中这样的启动次数是绝对无法接受的。所以评价一次现场平衡时,不仅要看改善振动的效果,还要看占用的启动次数和时间。通过尽可能少的启动次数和尽可能短的时间完成平衡,这是制订平衡方案时需要考虑的一个重要因素。

平衡过程中,存在着各种复杂因素的影响,这些因素都会影响平衡的精度。在既存在不平衡又存在动静摩擦的情况下,如果动静摩擦短期内无法消除,而平衡有利于改善振动,这时就要考虑如何在摩擦的条件下平衡。

因此,现场平衡是振动处理中十分重要而又有一定难度的环节,需要一定的理论知识和丰富的现场经验。

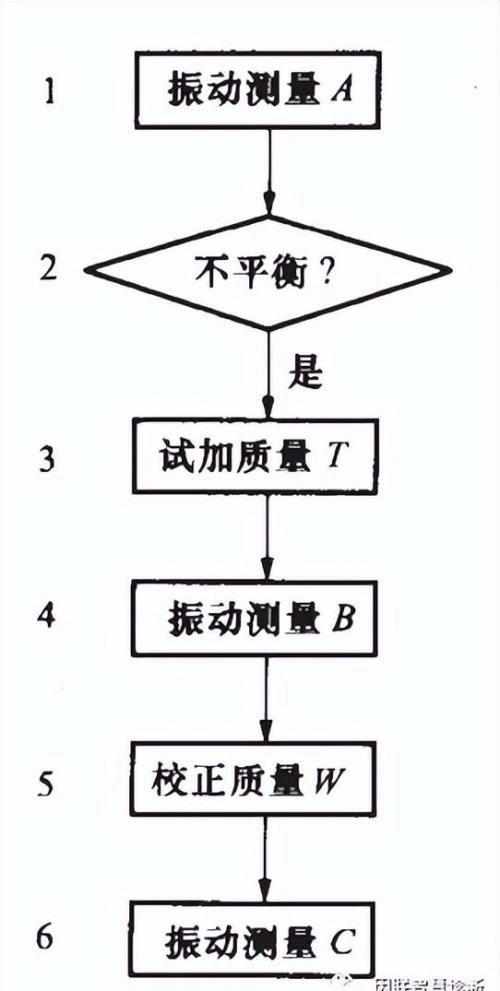

平衡的基本过程如图1所示。首先测量机组的原始振动A;如果判断机组存在不平衡并决定进行平衡的话,则在转子上安装一个(或一组)试加质量T,并测量试加后的振动B;依据试加前后的振动变化,可以计算确定校正质量W的大小和角度;安装校正质量之后还要测量振动C。如果振动合格则平衡结束,否则还要继续调整。

图1 平衡的基本过程

现场平衡涉及振动测试、诊断、平衡理论、平衡计算等一系列的问题。所谓平衡计算,就是依据试加质量和试加前后的振动来确定校正质量。

本篇内容中的有关量值,凡未特别标明者,均采用以下单位:

通频振幅的单位为微米(μm);

基频振动的单位为微米∠度(μm∠°);

校正质量的单位为克∠度(g∠°);

影响系数的单位为微米∠度/千克(μm∠°/kg)。

对于轴承座振动,ᅩ表示垂直方向;→表示水平方向;⊙表示轴向。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小舻创作整理编辑!