精益与ie的区别(ie管理与精益管理)

导语:围观:IE与精益的对话

IE与精益的对话:

他们为什么争呢?其实我也不知道。可能就类似于少林,武当他们一定要争谁是武林第一吧。我们先来看看他们是怎么争的:

甲:精益是IE的儿子,连大野耐一都说丰田是把IE用到了极致。所以IE包括精益!

乙:一些IE技术只是精益生产下面一部分,精益还包括了很多其他方面的东西,比如看板系统,JIT等等理念。所以精益包括IE。

甲:IE里还有质量工程,运筹学,这些精益生产里都有吗?

乙:怎么没有?精益生产中的5个为什么和暗灯系统和质量工程里的理念不谋而合,消除浪费的思想和运筹学中的求最优解不是同样的理念吗?况且精益思想中,还有提及了对人的尊重。IE里有吗?

甲:靠,怎么没有,你学过IE么?IE的核心理念就是以人为本,对人机料法环进行最优配置。不懂就别瞎BB。

乙:精益就是尊重员工,把生产环境中所有的浪费消除。你看美国人搞IE,最后还不是被丰田打得七零八落?所以IE根本比不上精益,死读书有毛用啊?还是实践出真知!

智者观点:

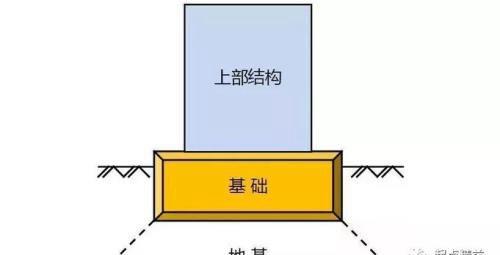

IE与精益的关系:IE是技术,精益是目标,精益是一种思想,一种追求的结果,即丰田公司提出并一直在实践的一个目标。

IE是自泰勒的科学管理发展而来的管理技术,它是所有管理方法与哲学的基础。再提及丰田精益生产的产生,正是丰田非常好的发挥了IE的作用。大野耐一说,丰田是把IE运用到了极致。

1.工业工程在大学里是一门正式学科,有着其固有的工作职责和范畴。这个是Lean目前没有的。这导致两者在公司地位有着天壤之别。在设有IE的公司里,IE是流程上必不可少的一环,职责比较清楚,与其他部门界限也很明了,即使天天IE坐在哪里也会有人来找他。但Lean不是公司必配,其次职责不清晰,和其他部门动不动就成为别人眼中找茬的,不是流程上必备的一环,如果自己不主动或则公司高层不重视,Lean举步维艰。所以这就是为什么你很难听到说IE必须要高层支持才能推行,而却常听到没有高层支持Lean就不行的说法。原因就在此,对IE的强需求,对Lean的弱需求。 2.精益是工业工程的拓展。如果你了解工业工程,又了解精益,你会发现精益里面很多工具都是工业工程的升级版。比如自働化的精髓是IE中的防呆法,均衡化是线平衡更高级别的运用,VSM是流程分析的升级版...... 3.精益工程师比工业工程师值钱。由于工业工程与其他部门界限明晰,注定其视野受限。而精益是工业工程在全局上的升级,其关注面往往大于工业工程,更偏向整体运营。所以你可以看到精益顾问当COO,你却很难看到工业工程当COO,除非这个工业工程师涉及过诸多领域。其次精益工程师更偏智囊角色,而工业工程更偏工程师角色。这也是两者薪水差异,但前提是你作为精益工程师已经到智囊位置。否则在低层两者几乎没有差异。

在丰田,从下到上都要参与改善,而改善所用的方法恰恰就是IE的方法,比如说员工层次削减浪费的改善,用是就是最基本的时间分析与动作分析;

而往上,工 场管理者削减的涉及生产过剩、库存的浪费所用的方法正是IE的工程分析方法,再如,生产布局用的是仍然是IE的方法。

所以说,企业没有IE基础,没有 建立IE的改善机制,推行TPS必将是艰难的。

即使是某某企业说成功或者取得了一定的效果,那也是几个简单的IE改善点而已。

IE,尤其是基础IE,是工 业企业的必修课,是不可逾越的,这一课早晚得补上。

我们强烈的建议企业首先导入IE,奠立改善的基础,这将是企业能够取得 TPS改善成功的关键。现代IE强调三个方面,一是变革的思想,以提高企业市场竞争力为主要目的,二是关注系统,以整体企业为工作对象,三是以系统为分析 为工作手段,不单单只是点上的改善。所以也可以这么讲,如果企业将IE运用好了,让IE发挥最大的作用,将可以产生我们企业自己最佳的生产模式,而没有必 要一味模仿丰田。

免责声明:本站部份内容由优秀作者和原创用户编辑投稿,本站仅提供存储服务,不拥有所有权,不承担法律责任。若涉嫌侵权/违法的,请反馈,一经查实立刻删除内容。本文内容由快快网络小快创作整理编辑!